Döküm, sıvı halde olan akıcı metallerin, üretilmek istenen parçanın biçiminde bir boşluk içeren kalıplara (yerçekimi aracılığıyla ya da uygulanan basınç ile) doldurularak katı hale getirildiği bir imalat yöntemi olarak karşınıza çıkar. Hiçbir projenin üretim şekli, diğeri ile birebir aynı olmadığından üretim süreçlerine özen göstermek ve otomasyon çözümlerini kısa süre içerisinde hayata geçirmekte fayda vardır. Dökümde robotlaşma, parça raporu alma gibi endüstri alanında başarısını ispat eden Berk Zamak olarak, size en doğru döküm yöntemini sunabilmek için ürün odaklı üretim metodunu benimsemeye devam ediyoruz. Ürün odaklı üretimde en önemli detay, hammaddenin doğru seçilmesidir. Hammadde seçimi, o ürünün hangi metot kullanılarak üretileceğini belirleyen en önemli unsurdur.

Döküm, en eski üretim yöntemlerinden biri olarak tarih boyunca malzemeleri eriterek farklı şekillere sokulmasına ve ihtiyaç duyulan sektörlerde kullanılmasına yönelik çalışmalar yapılan malzemelerdir. Döküm, üretim yöntemi olarak iç dönüşümler ve dış dönüşümler olarak iki grupta değerlendirilir. İç dönüşüler, fiziksel ve kimyasal dönüşümler olarak, dış dönüşümler ile biçimlendirme olarak ifade edilir. Biçimlendirme sınıfında döküm; talaş kaldırma, kaynak ve plastik şekil vermedir. Döküm işleminde erimiş durumda olan akıcılıktan, kaynak şeklinde işelimden yerel eritme durumundan, talaş kaldırma işleminde ise istenmeyen bölümler kesilerek uzaklaştırılması durumundan, plastik şekilde vermede ise plastik şekil değişimi durumundan faydalanılır. Döküm sektöründe amaç, her alanda rahat bir şekilde kullanılabilir ürünler elde etmektir.

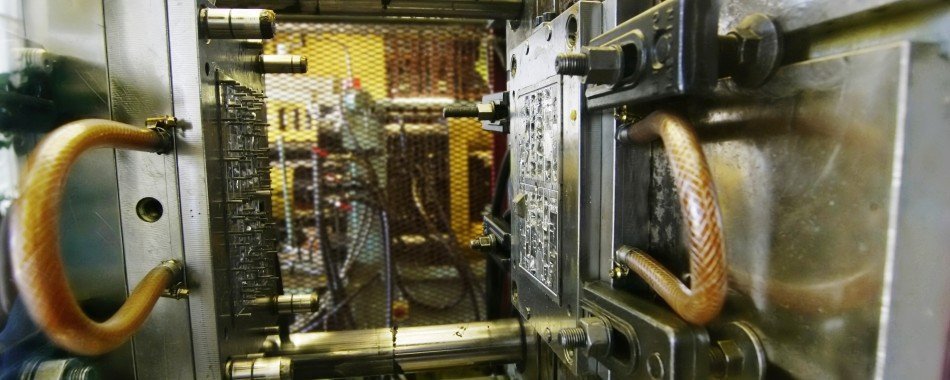

Döküm sektöründe üretim teknolojileri her geçen gün gelişmekte ve modern imalat yöntemleri kullanılmaktadır. Kavram olarak dökmekten gelen döküm, yerçekimi sayesinde bir akışkanlık serbest bırakmak yani dökmek anlamına gelir. Erimiş olan metal, önceden oluşturulan boşluk içerisinde yer çekiminin etkisi ile dökülüp bırakıldığında üretim süreçlerine başlanmış olur. Bu noktada önceden hazır hale getirilen boşluk, kalıp kavramına götürmektedir. Dolayısıyla parçanın şeklinin hazırlanması, devamında ise erimiş metalin içine dökülmesi ve soğuma sonrası ürünün elde edilmesini sağlar. Ürün geliştirme sürecinde, tüm bu üretim teknolojilerinin en dikkatli şekilde değerlendirilmesi ve prototip üretimi sonrasında seri üretime geçilebilmesi için uygun üretim tekniğinin tercih edilmesi çok önemlidir.

Döküm işlemi özellikle de karmaşık geometrili şekilli ürünlerin üretimi konusunda çok önemli avantajlar sunar. Bununla birlikte istenilen malzeme kalitesinin, bileşiğinin elde edilmesi ve özel malzeme geliştirerek ürün üretme gibi birçok konuda avantajları beraberinde getirir. Döküm, aynı zamanda çok geniş bir alana hitap eder. Küçük parçaları ve tonlarca ağırlıktaki ürünlerin üretimi döküm sayesinde rahatlıkla yapılabilir. Ayrıca çok karmaşık biçimli, özellikle içyapı itibariyle farklı olan malzemelerin üretimi bu sayede kısa sürede basit bir şekilde yapılabilir. Hemen hemen bütün alaşımların dökümünün yapılması, Berk Zamak endüstrisi ile mümkündür. Dökme demir gibi çeşitli malzemeler yalnızca bu yöntem sayesinde üretilirken, otomasyon döküm ile seri üretim açısından avantaj elde edilebilir.

Bu noktada üretim tekniğinin seçerek tüm bu teknolojik değerlendirmeleri analiz etme süreci, ancak kaliteli hizmet veren bir firma ile işbirliği içerisinde çalışıldığında mümkün olabilir. Aksi takdirde beklentileri karşılayan döküm ve basınçlı döküm tedariki ile sektörel anlamda rakiplerinizden bir adım öne çıkmak çok daha zordur.

Berk Zamak, alüminyum döküm parça alımı ve döküm sektörüne dair tüm otomasyon süreçlerinde ihtiyacınıza yönelik akılcı çözümler sunar. Dünya üzerinde çok fazla kullanılan malzemelerden birisi olan alüminyum, gerek kalıplama gerekse üretim için döküm tekniği kullanılarak üretilmeye devam eder.

Söz konusu döküm ve basınçlı döküm teknolojisi olduğunda, en gelişmiş teknolojik imkânların sınırını zorlayan Berk Zamak bu anlamda alanının en iyisi olarak hizmet vermeye devam eder. 30 yıldan fazladır bu sektörde başarısını ispat eden firmamız için öncelikli olan daima sizin istek ve ihtiyaçlarınızı göz önünde bulundurmak ve buna yönelik çalışmalara imza atmaktır. Dolayısıyla döküm söz konusu olduğunda üst düzey kalite standartlarında üretim imkânından faydalanmak Berk Zamak ile çok daha kolaydır. Her geçen gün gelişmeye ve büyümeye devam ederek çeşitli sektörlerde döküm teknolojisinin gelişmiş üretimi ile farkını ortaya koyan Berk Zamak üretim süreçlerinin hepsine alanında uzman kadrosu ile hâkimdir. Sizde Berk Zamak güvencesi ışığında döküm ihtiyacınıza nitelikli bir karşılık arıyorsanız, web sitemizde yer alan iletişim numaralarını kullanarak hemen bize ulaşabilirsiniz.

Hiçbir projenin üretim şekli bir diğerine benzemez, bu yüzden size doğru döküm yöntemini sunabilmek için ürün odaklı üretim metodunu benimsedik. Ürün odaklı üretimde en önemli nokta hammadde seçimidir. Hammadde seçimi o ürünün hangi metot ile üretileceğini belirler:

| Alüminyum Döküm | Zamak Döküm |

| Erime Sıcaklığı 660℃ | Erime sıcaklığı 400℃ |

| Açık döngü ile gerçekleşir | Kapalı döngü ile gerçekleşir. |

| Dakikada 2-3 döngü yapılabilir. | Dakikada 4-5 döngü yapılabilir. |

| Kalıp ömrü kısadır. | Kalıp ömrü uzundur. |

| Yüksek stabilite, hafiflik, oksidasyona karşı dayanımı yüksektir. | Yüksek hassasiyet ve sertlik sağlanır. |

| Hassas ölçülerde CNC işçiliği gerektirir. | Zorlu yüzeyler ve küçük toleranslara uygundur. |