Globelleşen dünyada bir çok firma ürünlerini dış kaynaklı olarak temin ediyor,bizi tercih eden bazı firmalar.

1992 yılında metal alüminyum ve zamak basınçlı döküm makinelerinin üretimi ile sektörde faaliyetlerine başlayan Berk Zamak Döküm, tam donanımlı üretim, CNC ve Makine parkurları ile parça üretimi ve özel kalıp imalatı hizmeti vermektedir.

Talep edilen parçalar ister zamak alaşımları, ister alüminyum veya plastik olsun; profesyonel tasarım ekibimizle ve tam donanımlı makine parkurumuzla üretimini gerçekleştiriyoruz.

Parça üretim taleplerinizi web sitemizin en alt bölümünde yer alan “Fiyat Teklifi Al” bölümünden bize iletebilirsiniz.

İmalat sektöründe sıklıkla bahsedilen “Zamak” terimi, elementlerin Almanca isimlerinin baş harflerinin birleştirilmesiyle elde edilmiş ve bu isimle anılmaya devam etmiştir.

Z (Zink-Çinko),

A (Aluminium-Alüminyum),

MA (Magnesium-Magnezyum)

K (Kupfer-Bakır)

Zamak tek başına bir metal değildir. Zamak alaşımları, saf çinko elementine belirli oranlarda bakır, magnezyum ve alüminyum eklenerek elde edilir. Bu oranlar, farklı karakteristik özelliklere sahip zamak külçelerini oluşturur. Zamak külçeleri, döküm makinelerinin eritme kazanlarına boşaltılır ve uygun sıcaklıklarda eriyip sıvı hale gelmesi sağlanır. Sıvı hale gelen zamak alaşımı, enjeksiyon yöntemiyle kalıba itilir.

Kalıp içerisinde kısa sürede soğuyan ve istenen şekli alan zamak, dışarı atılır. Bu aşamadan sonra ikincil işlemler yapılarak, enjeksiyon makinesinden çıkan parçalar işlenir ve son halini alır. Zamak ve enjeksiyon yöntemiyle parça üretimi bu şekilde gerçekleşir.

Berk Zamak Döküm olarak yalnızca zamak değil; alüminyum ve plastik parçaların üretimi konusunda da faaliyet gösteriyoruz. Sıcak kamara metal enjeksiyon makinelerimizde farklı ağırlık, şekil ve geometride farklı türde hammadde içeriğine sahip parçalar üretme kabiliyetine sahibiz.

Üretimini gerçekleştirmek istediğiniz parçaların üretim süreci, fiyatı ve merak ettiğiniz diğer konularda bilgi almak için hemen bizimle iletişime geçebilirsiniz.

Zamak kalıbı üretiminde kullanılan kalıp malzemesi 2344 sıcak iş çeliğidir. Belirli ölçülere sahip sıcak iş çeliği, CNC makinelerinde işlenerek, müşterimizin istediği şekil ve forma getirilir.

CNC tezgahları, bilgisayar üzerinden yüklenen çizimleri elde etmek için sıcak iş çeliğini işleyerek tasarım haline getirir. Tamamıyla bilgisayar destekli bir sistem tarafından üretilmesi, kalıpların yüksek yüzey hassasiyetine sahip ürünler elde etmesini sağlar. Tüm üretim süreci boyunca tasarım ekibimiz, olası insan faktörüne bağlı hataları sıfıra indirerek, kusursuz bir üretim gerçekleştirmeyi amaçlamaktadır.

CNC makinelerinden çıkan ve işlenen sıcak iş çeliği, erozyon makinelerine bağlanır. Erozyon makinelerine daha önceden bağlanan ve istenen tasarımlarda üretilen bakır form, üzerinden geçen akım sayesinde sıcak iş çeliğini oymaktadır. İş çeliği her bir hareketinde belirli bir mikron boyutunda oyularak, istenen şekil kalıba işlenir. Sıcak iş çeliğinden elde edilen kalıp ile alüminyum, zamak, plastik veya farklı türde hammadde içeriğine sahip bir ürün üretilebilir.

İmalatı gerçekleştirilen ve enjeksiyonlara bağlanmak üzere olan kalıplar, bu aşamada üretim için hazırdır. Kalıplar genellikle 2’li, 4’lü veya 6’lı gruplar şeklindedir. Yani enjeksiyon makinesine bağlanan kalıpların içerisinde yer alan bölüm (grup kalıp) sayısı kadar tek seferde çoklu parça üretimi gerçekleştirilebilmektedir.

Zamak, alüminyum veya plastik parça üretim sürecimiz ilk aşamadan son aşamaya kadar şu şekilde işlemektedir:

Müşterilerimizin parça üretim taleplerini aldıktan sonra; ilk adım tasarım ekibinin analizi olacaktır. Parçanın teknik özellikleri de baz alınarak yapılan değerlendirme sonucunda, parçanın üretiminde herhangi bir sorun görünmüyorsa; fiyat teklifi müşteriye iletilir.

Müşteri, fiyat teklifini kabul ettikten ve üretim süreci ile ilgili gerekli detaylar görüşüldükten sonra bilgisayarda 3 boyutlu çizim programı (SolidWorks, Catia, vb.) ile tasarım yapılır.

Tasarım müşteriye sunulur ve müşteriden onay alınır. Müşteri tasarımda istediği doğrultuda değişiklik yapabilir.

2344 sıcak iş çeliğinin istenen kalıp formuna getirilmesi için CNC makinelerinde işlenir. Müşterilerimizin plastik enjeksiyon kalıbı, alüminyum enkeksiyon kalıbı veya zamak enjeksiyon kalıbı üretimi taleplerine cevap vermekteyiz.

Şayet istenen parçanın hammaddesi plastikse kalıplar 100 °C – 300 °C’de, Zamaksa 400 °C – 600 °C’de, alüminyum ise 500 °C – 700 °C gibi yüksek sıcaklıklarda çalışırlar. Çalışma sıcaklıkları, dayanımları, üretim süreci ve diğer birçok faktör, kalıp maliyetlerine etki edebilmektedir. Genellikle plastik kalıplar daha az maliyetli olurken; zamak kalıpları daha yüksek maliyetlidir.

Kalıp talep edilen hammadde türüne göre plastik, zamak veya alüminyum enjeksiyon makinesine bağlanır. Isıtılıp sıvı hale gelen hammaddeler, enjeksiyon ile kalıp içerisine itilir ve makinenin her bir vuruşunda 2, 4 veya 6 adet parça çıkarılır. Enjeksiyon makinesine sıcak olan püskürtülen eriyik metal veya plastik, kıs sürede soğuyarak dışarı atılır.

1 gr’dan 5 kg ağırlığa kadar olan zamak döküm parçaları 20-200 tonluk sıcak kamara metal enjeksiyon makinelerinde üretilirken; 1 gr’dan 5 kg ağırlığa kadar olan alüminyum döküm parçaları, 200 – 600 tonluk soğuk kamara metal enjeksiyon makinelerinde üretilmektedir.

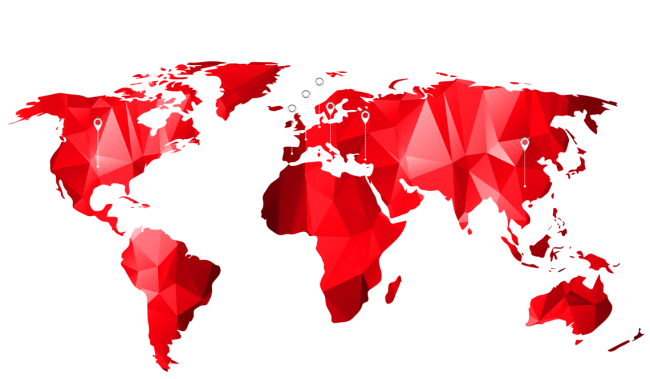

Berk Zamak Döküm; ISO 9001:2015 kalite kontrol sistemi kullanmaktadır. Üretimini gerçekleştirdiğimiz kalıp ve parça taleplerini rekabetçi fiyatlarla karşılamaktayız. Almanya başta olmak üzere pek çok farklı ülkeye bu rekabetçi fiyatlarla hizmet vermekteyiz.

Müşterilerimizden aldığımız parça üretim talepleri için fiyat teklifi sunarken; kalıp maliyeti, ürün hammaddesi, ürün gramajı ve teknik özellikleri gibi çok sayıda faktörü dikkate almaktayız. Tüm üretim sürecinde müşterilerimizle sürekli iletişim halindeyiz.

Zamak döküm fiyatları, kalıp üretim sürecinde, öncesinde ve sonrasındaki periyodik bakımları, talep edilen revizyon işleminde kalıpta değişiklik yapılması ve üretimin daha verimli hale getirilmesi amacıyla gerçekleştirilecek hizmetleri de içermektedir. Yani tüm bu işlemler, hizmet kapsamı içerisinde yer almaktadır.

İstanbul zamak kalıp dökümü firmalarından birisi olan Berk Zamak Döküm; yılların kazandırdığı sektörel deneyimi ile müşterilerine özel kalıp imalatı ve döküm hizmetleri sunmaktadır. Zamak kalıbı firması olarak Almanya başta olmak üzere Amerika Birleşik Devletleri, Rusya, İngiltere ve İtalya’ya ürün ve kalıp ihraç etmektedir.

Sektörün gerektirdiği deneyim, tam teşekküllü üretim parkuru ve uzman tasarım ekibimizle şu tür hizmetler sunuyoruz:

Zamak döküm yapan firmalar arasında modernizasyona önem veren ve endüstrinin getirdiği yeniliklere ayak uydurarak her zaman daha iyi hizmet sunmayı amaçlayan Berk Zamak Döküm; zamak imalatında dökümden montaja kadar her bir üretim aşamasında müşterilerinin beklentilerini etkin bir şekilde karşılamaktadır.

Zamak; çinko, alüminyum, magnezyum ve bakırdan imal edilen, metal enjeksiyon sanayisinde yaygın olarak kullanılan bir üründür ve bazı ülkelerde “Mazak” adı ile bilinir.

Zamak, her metal gibi hava ve nem ile temas ettiğinde paslanabilir; fakat birçok metal grubuna göre çok iyi korozyon direncine sahiptir.

Zamak alaşımları, diğer alüminyum ve çinko alaşımlarından farklı olarak %4’lük bir alüminyum miktarına sahiptir.

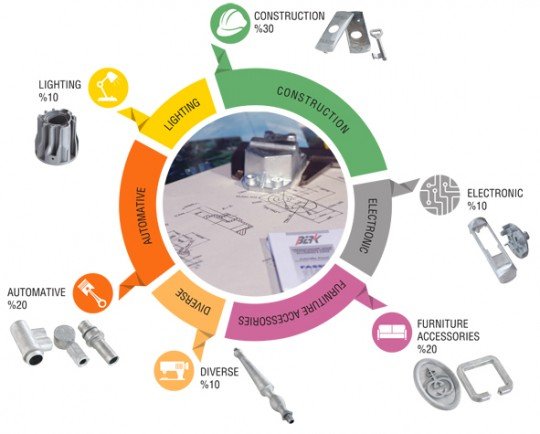

Otomotiv, mobilya, elektrik, elektronik, aydınlatma, inşaat, vb. pek çok farklı endüstride zamak alaşımları kullanılmaktadır.